新闻中心

- 行业新闻

行业新闻

塑料科普—PEEK模具加工的那些事

PEEK注塑模具工艺的要求

1、 注射要求

压力:一般的注射压力70-140Mpa,注射速度:中等到高速,背压:建议背压设定为0-1.0MPa(0-10 kgf/cm2)。

2、 螺杆要求

建议螺杆的长径比L/D的最小值为16:1,但应优先选用18:1和24:1之间的L/D比值。

3、注射机台:

保持熔体温度在360-400℃的传统机台都可以适用。

4、料筒容量

由于PEEK聚合物的加工温度很高,材料的停留时间必须尽可能短。理想的料筒容量在总射出重量的2-5倍。

5、 喷嘴与闭锁系统

将足够大的加热器安装在喷嘴处,以防止降温很产生“注塑冷料”。如果温度降到343℃以下,熔融物将很快固化。

6、 料筒温度

未增强级别为360-380℃,增强级为380-400℃,注塑机加热系统最好选择陶瓷加热圈。为顺利加料,料筒加料区必须有水冷把稳度维持在70-100℃。

7、 模具温度

模具的表面温度为175-205℃,最高可达220℃。

8、模具设计

模具采用耐300℃以上高温油脂加热,模具钢采用H13或8407等耐高温的牌号,模具安装250℃以上的隔热板(>8mm),为减少散热,模具四周可加保温层;导柱采用高温自润滑牌号;主流道大于4mm,锥度建议2°,浇口≥1mm(纯料),≥2mm(增强料);模具的流道宜选用圆形或梯形。

9、 干燥

PEEK材料置于空气循环炉中,至少在150℃干燥3小时,或在160℃干燥2小时。车间保持一定的清洁,必须严格防止其他物料混入,PEEK加工温度高达350-400℃,其他大多塑料混入会发生严重降解,影响制品性能。

10、热稳定性

熔融过程停机停留时间不超过1小时,则在360℃的温度下材料无明显的退化现象。如停机时间超过了1小时,则应把料筒温度降到340℃,在此温度下,材料可以连续数小时保持稳定。如停机时间超过3小时,则应该清洗料筒。可以用一些在380℃温度下能保持性能稳定的材料,如聚醚砜或聚醚酰亚胺,也可以用低MFI的聚乙烯进行清洁。

PEEK模具设计过程中需要遵循流程和要点

1. 设计前的调研

了解产品需求和工艺参数,包括注射压力、速度、保压压力和时间等,为后续的模具设计提供参考。

2. 选择合理的模具结构

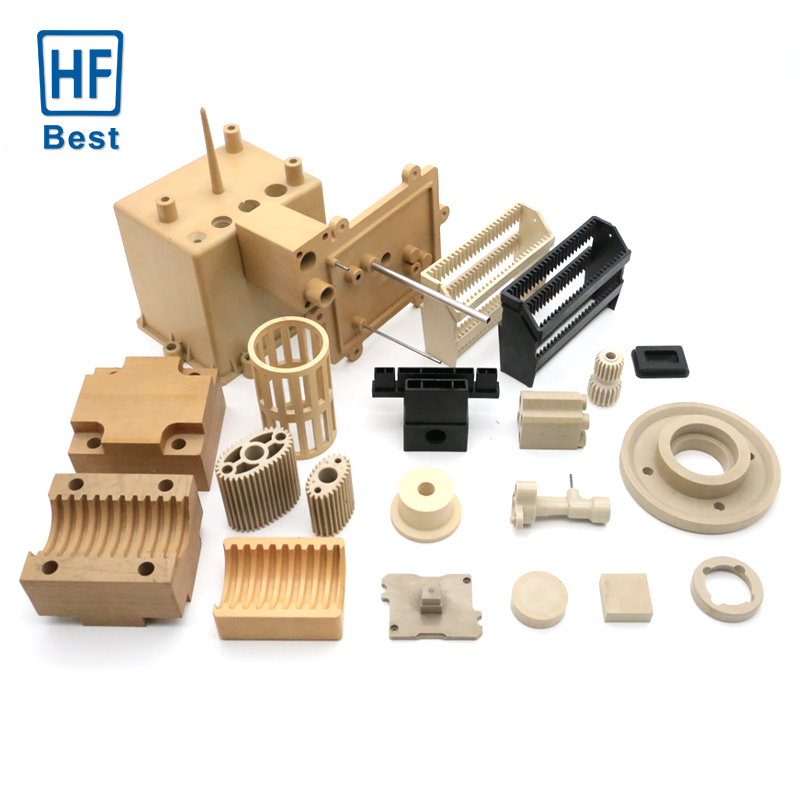

由于peek材料的高性能和特殊性,需要选择适当的模具材料和结构,以确保模具的寿命和制品的质量。

3. 分析制品的成型

通过对制品的尺寸、形状、壁厚等因素的分析,确定模具的分型线和浇口设计。

4. 优化流道和浇口系统

选择合理的浇口尺寸和数量,以平衡填充时间和压力,同时优化流道设计,提高制品的质量和生产效率。

5. 验证和改进

6. 通过试模和检测制品的质量,对模具进行验证和改进,确保制品的稳定性和生产效率。

PEEK模具加工时应该注意事项

1、模具加热分布的均匀性;

2、浇口和流道设计尽超厚零件最厚壁厚的一半;

3、注塑时的压力设定要高于一半的塑料;

4、对于尺寸精度要求较高的零件,在注塑完成后应该进行热处理;

5、模具及熔料温度较高,注意安全,以防烫伤;

如何选择PEEK注塑模具

1.材料的物理性能

peek材料具有好的机械性能、高温性能、耐化学腐蚀和电绝缘性能、良好的强度和刚性,并且可以承受长期高温压力变形。因此,peek材料注塑模具常常被用于制造高温高压下使用的模具。在选择peek材料注塑模具时,应该根据生产的具体需求来选择适合的材料。

2.模具设计要求

模具的设计也是影响模具材料选择的一个因素。模具的形状、大小、结构都会影响材料的选择,同时也会相应影响模具的成本、使用寿命、维修难度等。需根据模具的特性来选择材料,在保证模具韧性的情况下,尽量选择材料较硬的材料,以增加模具使用寿命和稳定性。

3.经济因素

经济因素也是选择材料不可忽视的一个因素。peek材料是一种高性能材料,其价格也相对较高。因此,在选择peek材料注塑模具时,应该综合考虑经济因素,根据成本和生产的需求来选择合适的peek材料。